Наиболее простым способом получения полимерных композитных материалов остается контактное формование, которое применяется при изготовлении деталей сложной конфигурации.

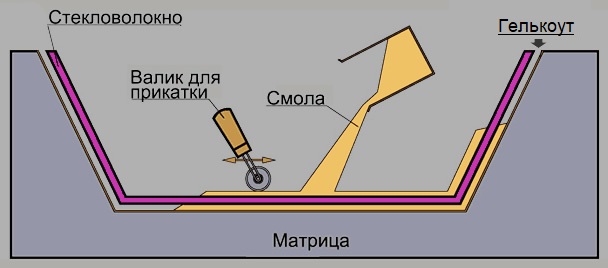

Метод контактного формования стеклопластика заключается в послойной укладке армирующего материала (ткани, мата) в матрицу на поверхность которой предварительно нанесены антиадгезионное покрытие и декоративно-защитный слой гелькоут. Методика нанесения гелькоута - вручную кистью или через распылитель. Гелькоут формирует наружную поверхность будущего изделия, а так же предохраняет изделие от пагубного влияния ультрафиолета, химически активных сред и воды.

После того, как гелькоут в достаточной степени отвердился, наносится, первый слой смолы и укладывается слой стекломатериала. Первым слоем применяется стекловуаль, чтобы избежать копирэфекта от последующих слоев стекломата. Каждый слой ламината пропитывается смолой с пощью валика или кисти и уплотняется аюминеевыми прикаточными и разбивочными валиками. После полимеризации связующего, изделие подвергается термообработке, извлечению из матрицы и механической обработке.

Преимущества контактного формования:

Однако большая доля ручного труда обуславливает следующее:

Цены и описание материалов для ручного формования: